家具生产中的基础指标判定:加工基准、精度、表面粗糙度!

在家具生产过程中,工厂往往需要一系列的指标来保证家具的产品质量,评定产品品质的优劣,并减少生产过程中的问题。

这些指标包括加工基准、加工精度、表面粗糙度和加工余量。本期我们将讲述家具生产的三个指标:加工基准、加工精度以及表面粗糙度。

加工基准

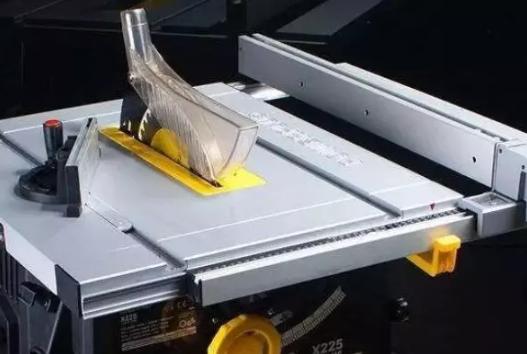

在机床上加工工件时,为了使该工序达到相应的技术要求,在加工前,必须首先将工件定位和夹紧。

定位和夹紧

定位:在进行切削加工的时候,必须先把工件放在设备或夹具上,使它和刀具之间具有一个正确的相对位置,这种相对位置就叫定位。

夹紧:夹紧工件在定位后,还不能承受加工时的切削力,为了使它在加工过程中保持正确的位置,还需将其按要求在规定方向上固定,这种固定就叫夹紧。

同时,加工前确定加工基准是机械加工的重要准备工作,对加工精度和生产效率有很大影响。所谓加工基准就是用于确定刀具与被加工零件的位置或在产品中确定零件之间的相对位置的点、线、面。

基准可以有多种作用,根据作用的不同可以归为两大类,分别是设计基准和工艺基准,而工艺基准按用途不同又可以分为分为测量基准、定位基准和装配基准。

设计基准和工艺基准

设计基准:产品设计时在图纸上用来确定产晶中零部件与零部件之间、孔与孔之间相互位置的那些点、线、面称设计基准。

工艺基准:在测量、加工或装配过程中,用来确定与该零部件上其他表面或在产品中与其他零部件的相对位置的点、线、面称工艺基准。

加工基准

为了保证产品质量,我们需要衡量零部件加工的尺寸和形状是否符合要求。

大致可以归为两种评定方法:根据产品和图纸相符合的程度评价的标准为加工精度;从产品和实际的误差值来评定的标准则为加工误差。

加工精度和加工误差

加工精度:指工件在加工之后所得到的尺寸、形状、位置等几何参数的实际数值和理论数值(图纸上规定的)相符合的程度。

加工误差:指工件经过加工之后,所获得的实际尺寸、形状和位置与图纸上规定的理论尺寸、形状和位置不相符所产生的偏差。

加工误差的产生是具有偶然性和必然性的。综合这两种情况,加工误差可以分为系统性误差和偶然性误差。

系统性误差和偶然性误差

系统性误差:当依次加工一批零部件时,其加工误差保持不变,或按一定规律变化,这种误差称为系统性误差。

偶然性误差:当加工一批零部件时,其误差大小值不固定,或者并不符合某一阴显的规律,这种误差称为偶然性误差或随机性误差。

为了提高生产效率和降低生产成本,我们在确定加工精度的时候,还要使产品或者零件之间达到一定的互换性。研究互换性对于企业生产具有重要意义。

表面粗糙度

加工精度是衡量零部件加工尺寸和形状的重要指标,而表面粗糙度是评定零部件表面加工质量的重要指标。

表面粗糙度:经过切削加工或压力加工的木材或人造板,在加工表面会留下各种各样的加工痕迹或凸凹不平,这些微观不平度称为木材加工表面粗糙度。

表面粗糙度根据缺陷的外观尺寸可分为两种表现形式,分别是宏观不平度和微观不平度。

宏观不平度和微观不平度

宏观不平度:外形尺寸比较大的单个加工缺陷。

微观不平度:外形尺寸相对比较小的单个加工缺陷。

木材加工生产中所指的表面粗糙度通常都是微观不平度。木材加工后表面常见缺陷通常分为以下六种类型:

弹性恢复不平度:切削加工时,刀具在木材表面挤压,解除压力后,木材因弹性恢复而形成的不平。

刃具痕迹和波纹:通常把刃具几何形状和切削运动时留下的痕迹称刃具痕迹;把工艺系统刚度产生的位移称为波纹,统称波痕。

木毛:单根纤维的一端与木材表面相连而另一端竖起或紧贴在木材表面上。

毛刺:成束或成片的木纤维还没有与木材表面完全分开。

破坏不平度:加工时,木材表面上成束的木纤维被剥落或撕开的结果。

构造不平度:由于木材细胞腔被切破而形成凹凸不平,或由于碎料板表面微粒排列而形成的细小缝隙,或由于木材表面干缩湿胀导致的表面不平。

本网站仅为行业交流分享平台,转载请尊重原作者权益,如需转载请注明中华整木网(www.cnzhengmu.com)