史上最全的15种家具生产常用设备操作规范、维护保养

目的:规范公司各类设备、设施的安全作业,减少设备操作的安全隐患,确保公司财产不受损失。

第一部分: 管理要求

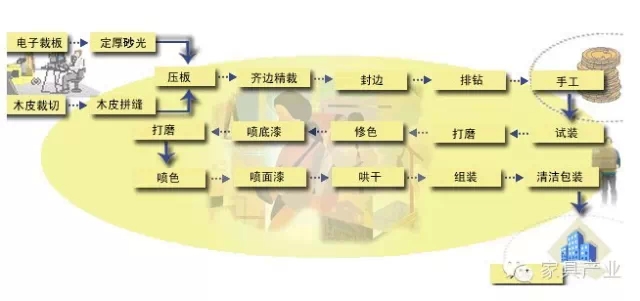

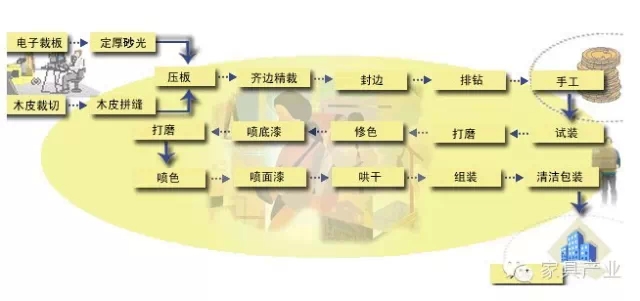

实木家具生产工艺流程

设备操作手必须经过正式培训,并考核合格后方可上岗操作机器。

设备操作须定岗定员,未经确认不得操作非岗位设备,调工作岗位必须重新接受培训,并考核合格后方可上岗作业。

设备操作规程必须在设备位置悬挂、张贴,并确保清晰易于识别。

设备操作人员必须严格按照本操作规程作业,不得违章作业。

设备发生故障时必须找专业维修人员进行维修。

第二部分: 管理标准

1.推台锯

A 作业准备

(1)将机器及作业场所清理干净;

(2)检查吸尘系统是否正常;

(3)检查推台锯锯片是否锋利,大小锯片是否在一条直线上,试机约一分钟,看推台锯运转是否正常;

(4)检查大小锯片旋转方向,确保锯片旋转方向正确;

(5)准备好材料和辅料(垫板等)。

B 作业程序

(1)将板材放在推床上,调好档位尺寸;

(2)根据板材厚度和硬度调整开料速度,将推床匀速推进,不可过快、过猛;

(3)板材开出150mm左右时,接料员开始用手接,使板材保持平移直至开料结束,送料员距锯片300mm以外就要撒手,站在锯片的侧面;

(4)每开一种规格的板材,必须作首件自检,看长、宽对角线尺寸是否符合质量要求,相邻两面是否保持90°;

(5)作业结束,切断电源,为机器除尘,将余料清理干净。

C 注意事项

(1)作业时,板材应紧靠靠档,不可移动;

(2)开小料(小于100mm),板材不能用于直接推进,应用木条压住推进;

(3)在开侧板类时,应注意木纹方向,避免表面划花;

(4)如开出的板材边角有缺损,应考虑更换锯片。

2. 台钻

A 作业准备

(1)将机器台面和作业场所清理干净;

(2)检查钻头是否锋利,旋转方向是否正确,按加工要求调整好摇柄旋转圈数;

(3)试机,检查机器运转是否正常;

(4)准备好木料和辅料(垫板等)。

B 作业程序

(1)按下启动开关,用手旋转摇柄,直至完成加工;

(2)如果加工深度较大,下压时感觉有压力,可正反摇动摇柄几下,使钻头在加工上下移动,将木屑带出;

(3)作业时,工件需稳固,不可两边摆动,以免折断钻头;

(4)每加工一种工件,必须作首件自检;

(5)作业结束,关闭电源,将木屑等清理干净。

C 注意事项

(1)操作员必须经培训合格后方可上岗,非本机操作人员不得操作机器;

(2)换钻头时,用台钻专用钥匙插入台钻前端钥匙孔内,向右旋转即可;

(3)如果中心轴松落、震动,或有异常气味与声音,应立即关机;

(4)在加工过程中,及时清理加工排出的木屑。

3. 带锯

A. 作业准备

(1)将机器台面和作业场所清理干净;

(2)装挂锯条,直至锯齿全部露出轮缘,在上下锯轮边缘走动平稳为止;

(3)调整好进料高度;

(4)试机,检查机器运转是否正常;

(5)准备好木料和辅料(垫板等)。

B.作业程序

(1)进料员抬起木料一端,将木料平稳推入。当木料锯出台面后,接料员开始接拉;

(2)进料员进料接近锯条500 mm左右时即可放手,由接料员放慢速度将木料锯完;

(3)作业时,进料员和接料员要紧密配合,步调一致,不能左右摆动,以免造成工件边线弯曲;

(4)每加工一种工件,必须作首件自检;

(5)锯割中,要时刻观察运转中的锯条动向,如锯条发生前后窜动,发生破碎声及其它异常现象,应立即停机,以防锯条折断伤人;

(6)操作时,手和锯条应保持一定的距离,其距离不得小于50cm,且不许将手伸过锯条,以防伤手;

(7)作业结束,关闭电源,并将木屑等清理干净。

C. 注意事项

(1)操作员必须经培训合格后方可上岗,非本机操作员不得操作机器;

(2)锯条要保持锋利,锯条运转中,不允许调整锯卡,以防发生事故;

(3)当工作台面上锯条通路有碎木等阻塞时,应用木棍剥离,必要时停机排除,切不可用手清除,以防伤手;

(4)作业前,必须确保紧固件无松动,转动件润滑;

(5)换锯条时,一定要切断电源,等锯条停稳后进行,同时手要拿稳,防止锯条弹跳伤人;

(6)作业过程中,如果有异常现象,应立即关机;

(7)应对锯条进行经常性的检查,以防锯条突然断裂。

4.热压机

A. 作业准备

(1)将机台(包括光板上的胶垢)及作业场所清理干净;

(2)检查油床、油路是否有漏油现象;

(3)检查油泵循环开关是否打开;

(4)如果压异形工件,要先检查阴阳横,看是否符合图纸要求;

(5)试机后,预热压床;

(6)准备好材料和辅料(垫板、纸皮等)。

B.作业程序

(1)先用鸡毛掸子将工件表面的灰尘扫干净,有油污则必须清理干净,然后涂上均匀的脲醛胶;

(2)设定热压机压力(一般为100~150 pa)、温度(一般为100℃~110℃)、时间(一般为5~8分钟);

(3)把涂胶后的工件覆上薄木放入热压机;

(4)每压一种规格的板材,必须作首件自检,看板是否移位,看胶合是否牢固;

(5)作业结束,切断电源,将余料等清理干净。

C. 注意事项

(1)操作员必须经培训合格后方可上岗,非本机操作员不得操作机器;

(2)保持压床干净和受力均匀;

(3)保持油路开关处于打开状态;

(4)快速预热时,作业员不能离岗,并随时调节;

(5)工件前后放置入压床的时间不能超过半分钟;

(6)在压床的升降过程中,严禁将手伸入压床内;

(7)使用后的压床应保持合拢状态。

5. 高频热压机(高频部分)

A. 操作准备

(1)、将工件放入工作电容器中;

(2)、将输出电极与工作电容上的铝极板正确联接;

(3)、保持两输出电极距离3cm以上。

B. 操作程序

(1)、合上总电源开关;

(2)、合上风机按钮;

(3)、把调压器手轮旋到最小位置,合上灯丝电源按钮;

(4)、合上高压按钮,微调匹配和反馈手轮;

(5)、停止工作时,先断高压,然后把灯丝电压降至0V,再断开灯丝电源,5分钟后关掉风机及总电源。

C. 注意事项

(1)、必须经常校对仪表的准确性,并检查保护仪表的电容电阻,有无短路和断路的情况;

(2)、开高压加热应在灯丝有足够预热的条件下进行,注意表针的指示,如正常,由低到高逐级升压工作;

(3)、在阳极电流很大,栅极电流为零的情况下,不要长时间开高压操作;

(4)、设备工作时不允许触及机箱内任何元件,检修时,需确定无危险电压后才能进行;

(5)、必须在有负载(加热物)的情况下调机,使机器在任何时候工作在临界状态,不允许工件太小或空载的情况下开机调试;

(6)、加热工件时不得触摸工作电容及引线,以免发生高频烧伤事故;

(7)、工作时灯丝电压不能偏差太大±5%,否则将影响电子管的寿命和功率输出;

(8)、经常保持机箱内的清洁,注意清除电容及振荡板上的灰尘,真空电容的温度不可超过150℃;

(9)、操作人员必须坚守岗位,不能远离设备,随时注意各仪表的工作情况,如遇异常情况,先切断高压或总电源,再请专人维护。

6. 立轴铣

A. 作业准备:

(1)穿好工作服,戴好防尘口罩,护耳器;

(2)将机器台面和作业场所清理干净;

(3)检查皮带松紧是否合适,是否有破损等现象;

(4)检查夹具是否牢固,检查刀具型号是否正确,安装是否牢固,刀具是否锋利,有无缺口和裂纹;

(5)试机,检查机器运转是否正常,刀具旋转方向是否正确;

(6)准备好材料和辅料(垫板等)。

B.作业程序

(1)首先检查工件是否有铁钉,以免损坏刀具和打伤人;

(2)用模具夹紧工件,然后紧靠刀轴均匀送料;

(3)送料速度要根据材质软硬而定,软材料送料速度要快,硬材料送料速度要慢;

(4)每加工一件工件,必须作首件自检;

(5)作业结束,关闭电源,将机器、木屑等清理干净。

C. 注意事项

(1)操作员必须经培训合格后方可上岗,非本机操作员不得操作机器;

(2)作业员严禁戴手套,作业时精神必须高度集中;

(3)刀具安装必须牢固,螺丝紧固不能有松动;

(4)刀具必须保持锋利,以保证加工工件表面光洁;

(5)铣削过程中,工件不可随意退回,否则容易发生事故,如遇特殊情况,非退回不可,应做好准备再退;

(6)铣削过程中,要随时注意铣刀的平衡状态,以防发生意外.

7. 拉槽锯

A. 作业准备

(1)穿好工作服,戴好防尘口罩;

(2)将机器台面和作业场所清理干净;

(3)检查锯片是否锋利,按加工要求调整好挡位板;

(4)试机,检查机器运转是否正常;

(5)准备好木料和辅料(垫板等)。

B. 作业程序

(1)首先让机器空转1~2分钟,锯片达到全速后才开始进料;

(2)左手握住板件前端,压稳工件,右手握住木料尾端,匀速向前推进。

(3)两人配合作业时,要保持步调一致,动作不宜太快;

(4)每加工一种工件,必须作首件自检;

(5)作业结束,关闭电源,并将木屑等清理干净。

C. 注意事项

(1)操作员必须经培训合格后方可上岗,非本机操作员不得操作机器;

(2)作业员精神必须高度集中,人应站在锯片的侧面;

(3)送料员的手要与锯片保持一定的距离;

(4)严禁用手清除台面上的木渣等杂物,应采用小木棒拨出。

8. 封边机

A.作业准备

(1)将机台及作业场所整理干净,检查吸尘系统是否正常;

(2)检查胶灌内的胶水是否充足干净,不足时应根据用量适当加胶;

(3)根据工件长、宽度调节好平衡杆位置;

(4)根据工件厚度调节好上压轴与下履带之间的距离,保证工件能压稳,又不会因太紧而压伤工件表面;

(5)调节胶门的大小,使封边料能够涂胶均匀、充分;

(6)通过试机,看封边机运转是否正常;

(7)准备好材料和辅料(垫板、纸皮等)。

B. 作业程序

(1)将胶轮加热至180℃,指示灯亮时,再打开其他开关。封边时,胶煲温度应保持在180℃±20℃,胶轴应保持在200℃±20℃;

(2)装上封边料,同时将工件放上输送带,并紧靠90°导轨挡板,然后平行均匀推进;

(3)每加工一种工件,必须作首件自检;

(4)异形工件封边前,先用240#砂纸磨去毛刺,在异形封边机作业时,要注意用力均匀;

(5)接料人员在堆放工件前,应先用鸡毛掸子将灰尘除去;

(6)作业结束,切断电源,将机器清理干净。

C.注意事项

(1)操作员严禁穿宽松衣服、戴手套,长发必须盘起来;

(2)送料时,严禁将手放置于输送带下面;

(3)封边厚度尺寸范围为12~60mm;

(4)机器出现异常情况时,应立即按“急停”开关,立即关机。

9. 电子锯

A. 作业准备

(1)将作业台及作业场地清理干净;

(2)检查吸尘系统是否正常;

(3)检查锯片是否锋利,是否完好,气压是否达到0.6Mpa。试机约一分钟,看电脑开料锯是否正常;

(4)准备好板材和辅料(垫板等)。

B. 作业程序

(1)根据开料表将有关数据输入电脑(或调好档位尺寸);

(2)送料人员用叉车将板材送上升降台,摆放整齐;

(3)启动输送开关,将板材送入作业台(或搬上作业台);

(4)根据板材硬度和厚度调整锯车开料速度,要求不超过额定电流;

(5)开料结束后,将工件整齐堆放在货架上;

(6)每开一种规格的板材,必须作首件自检,看长、宽对角线尺寸锯痕是否符合质量要求;

(7)作业结束,退出程序,切断电源,为机器除尘,将余料清理干净。

C. 注意事项

(1)作业人员必须由2~3个人组成,机器操作员在作业过程中不得随便离开岗位;

(2)板材厚度一般为90~105mm,最多不能超过115mm(HPL11)、scm、HPP82板材厚度一般为75mm,最多不能超过90mm;

(3)开侧板类工件时,注意木纹方向,避免表面划花;

(4)如开出的板材边角有缺损,应考虑更换锯片。

11. 排钻

A.作业准备

(1)将机台及作业场所清理干净;

(2)检查气压是否满足0.6Mpa;

(3)六排钻应检查皮带是否破损,松紧是否适度;

(4)试机,检查排钻运转是否正常;

(5)准备好材料和辅料(垫板等)。

B. 作业程序

(1)根据生产需求,确定是采用全自动排钻,还是半自动排钻;

(2)根据图纸要求选用合适的钻头并安装好,同时确定钻孔深度;

(3)根据图纸要求调整好排钻及钻头位置;

(4)启动排钻,将工件平行的送入输送带;

(5)用半自动排钻作业时,先将工件送入作业台,双手用力固定工件后端,用左脚踩动气阀,即完成作业;

(6)每加工一种工件,必须作首件自检;

(7)作业结束,切断电源,将机器等清理干净。

C. 注意事项

(1)作业员严禁穿宽松衣服、戴手套,长发必须盘起来;

(2)送料时,严禁将手放置于输送带下面;

(3)作业过程中,必须对面板、侧板等进行选面和分清正反面,同时注意工件的左右数量是否配套,并分类堆放整齐;

(4)每加工30~40个工件应检查一次,避免因挡位松动而影响孔位精度;

(5)当机器出现异常情况时,应立刻拉动保险线,立即关机。

12. 双端铣

A. 作业准备

(1)将机器及作业场所清理干净;

(2)检查吸尘系统是否正常;

(3)打开机盖检查双端铣刀具是否锋利、牢固,检查气压是否正常;

(4)试机,检查机器运转是否正常;

(5)准备好材料和辅料(垫板等)。

B.作业程序

(1)根据板材厚度,调整好上压轴与输送带之间的距离;

(2)根据板材宽度,调整好加工距离;

(3)依据加工量调整侧靠档位置,且侧靠档必须与锯片并行;调节两边输送带上的定位档,使每两个定位档(左右)在一条线上,且与侧靠档成90°;启动刀具和输送带;

(4)将板材放上工作台,端面紧靠90°定位板,匀速推上输送带;

(5)每开一种规格的板材,必须作首件自检,看尺寸是否符合质量要求;

(6)作业结束,切断电源,为机器除尘,将工作场地清理干净。

C. 注意事项

(1)开机前要确立所有开关是否在关闭状态;

(2)送料时两手要放在手推板材中间部位,禁止将手送至上下输送带中间位置;

(3)作业过程中,严禁打开机盖;

(4)当机器出现异常情况时,应迅速按急停开关,立即关机;

(5)如开出的板材边角有缺损,应考虑更换刀具。

13. 压刨

A. 作业准备

(1)将机台及作业场所清理干净;

(2)检查刨刀是否锋利;

(3)调整好刨削量,每次刨削量不超过3mm;

(4)试机,检查压刨是否正常;

(5)准备好木料和辅料(垫板等)。

B. 作业程序

(1)将木料放在工作台上,送料时,左手托起木料,右手握住木料尾端,木料的基准面紧贴台面;

(2)过压刨的木料,其前端超过工作台300 mm时,接料员才能开始接料;

(3)每刨一个平面,必须作首件自检;

(4)作业结束,切断电源,并将余料等清理干净。

C. 注意事项

(1)操作员必须经培训合格后方可上岗,非本机操作员不得操作机器;

(2)作业员严禁穿宽松衣服、戴手套,长发必须盘起来;

(3)作业员注意力必须集中,严禁将手接近刨刀位置;

(4)接料人员应站在机侧,以免木料飞出打伤人;

(5)滚动轴承的温度不能超过60℃,否则立即换油;

(6)如需调整刨光速度,应在关机后,刨刀完全停止转动的情况下进行,以免发生意外;

(7)刨光工件如果有凸口时,应及时更换刨刀。

14. PU喷涂线

A. 作业准备

(1)将喷枪主传送带清理干净;

(2)检查吸尘器装置是否正常;

(3)检查各气泵及蒸汽是否有泄漏;

(4)设备传送带速度为4.999mt/min,设置清洗轮速度为14.999mt/min;

(5)准备晾板架和防护棉。

B.作业程序

(1)启动传送带清洗轮;

(2)根据不同的工件设置喷枪速度为95~120mt/min。气压压力3~4.5bar;

(3)加工不同的工件,要进行首件检查是否符合质量要求;

(4)启动干燥柜,调试蒸汽温度为50~60℃;

(5)作业完毕后要清理喷枪和作业场所。

C. 注意事项

(1)操作人员须培训合格后方可上岗,严禁非本机操作人员进行操作;

(2)操作人员必须佩戴防毒口罩;

(3)严禁携带火种进入作业场所;

(4)机器出现异常情况时,应立即按“急停”开关,立即关机。

15.UV辊涂机

A.作业准备

(1)检查UV灯及反光罩是否干净,有灰尘时要及时用干净棉纱沾无水酒精擦洗灯管及灯罩表面;

(2)接通电源,试运转机器,检查各传动部分是否正常,检查各安全装置是否灵敏可靠;

(3)检查各个辊子是否有损伤,辊子上面是否贴有异物,在运转机器之前必须保证各辊子完好,各辊子之间无任何异物;

(4)准备好加工材件及所需用的胶水。

B.作业程序

(1)根据工艺要求及板件厚度调节好上漆量及辊子的高度,输送速度,辊子最下位应低于板件0.2~0.4mm;

(2)开启UV灯及红光线灯;

(3)待温度及UV灯照度达到工艺要求时,才可送板件加工;

(4)加工的板件必须做首件自检,看辊涂质量是否合格;

(5)作业结束,要回收油漆,清洗机器,清理打扫工作场地。

C.注意事项

(1)操作人员须培训合格后方可上岗,严禁非本机操作员操作本机器;

(2)在板件需辊涂较厚油漆层时,计量钢辊和上漆胶辊必须朝一个方向转动(向下);反之,两辊子转动方向相反,一个向下,一个向上;

(3)操作人员应佩戴防紫外线护目镜和防毒口罩;

(4)在手工清洗辊子时,机器处于停止状态,用点动转动辊子进行清洗,时刻注意安全;

(5)每次作业完毕,要对辊子机器进行彻底清洗。在用溶剂清洗机器时,严格遵守相关易燃、易爆危险品管理制度。

本网站仅为行业交流分享平台,转载请尊重原作者权益,如需转载请注明中华整木网(www.cnzhengmu.com)